اختيار المواد وتكوين السبائك

يعتمد أداء محاثات البلورة النانوية غير المتبلورة إلى حد كبير على المواد التي يتم صنعها منها. عادة ما يتم بناء هذه المحاثات من مزيج من الحديد والسيليكون والبورون وعناصر النزرة الأخرى. يتم اختيار تكوين السبائك المحددة بعناية لتوفير توازن بين النفاذية المغناطيسية العالية والخسائر الأساسية المنخفضة. يساهم الهيكل الفريد لهذه السبائك ، على المستوى الذري ، في حالتها "غير المتبلورة"-دون بنية بلورية محددة-والتي تسمح بأداء فائق في تطبيقات التردد العالي.

يلعب اختيار المواد دورًا مهمًا في قدرة المحث على التعامل مع الحقول المغناطيسية العالية والعمل بكفاءة في الترددات التي من شأنها أن تتسبب عادة في فقدان المواد التقليدية. يتم تحديد الصياغة الدقيقة للسبائك من خلال مجموعة من البحث النظري والتجربة التجريبية والخطأ ، بهدف تحقيق التوازن المثالي لتطبيقات محددة.

عملية التصنيع: من سبيكة إلى جوهر

تصنيع محاثات البلورة النانوية غير المتبلورة يبدأ بإنتاج النواة النانوية. تتضمن الخطوة الأولى ذوبان السبائك وتبريدها بسرعة (تبريد) لتشكيل بنية تشبه الزجاج غير البلورية. تمنع عملية التبريد السريعة هذه ، والتي يمكن أن تحدث بسرعات تصل إلى 10^6 K/S ، تشكيل بلورات كبيرة وتضمن أن السبيكة تحتفظ بخصائصها غير المتبلورة.

بمجرد تبريد السبائك وتوطيدها في شرائط أو شرائط رقيقة ، تخضع المادة لعملية معالجة الحرارة. هذه الخطوة أمر بالغ الأهمية لأنها تقوم بتحسين بنية البلورة النانوية ، مما يؤدي إلى تحسين الخواص المغناطيسية للمادة. يتم التحكم بعناية عملية معالجة الحرارة لضمان التوحيد عبر النواة وتجنب أي آثار ضارة على الخواص المغناطيسية.

بعد المعالجة الحرارية ، تتم معالجة المادة في عامل الشكل المطلوب للمحث. غالبًا ما ينطوي هذا على لف المادة النانوية في لفائف أو تشكيلها في هندسة محددة. تتطلب عملية اللف الدقة للتأكد من أن الملف يحافظ على العدد الصحيح للمنعطفات وجرحه بإحكام ، مما يقلل من الخسائر أثناء التشغيل. يتم إيلاء اهتمام خاص لعزل الملف ، حيث يمكن أن يؤثر ذلك على الأداء العام للمحث.

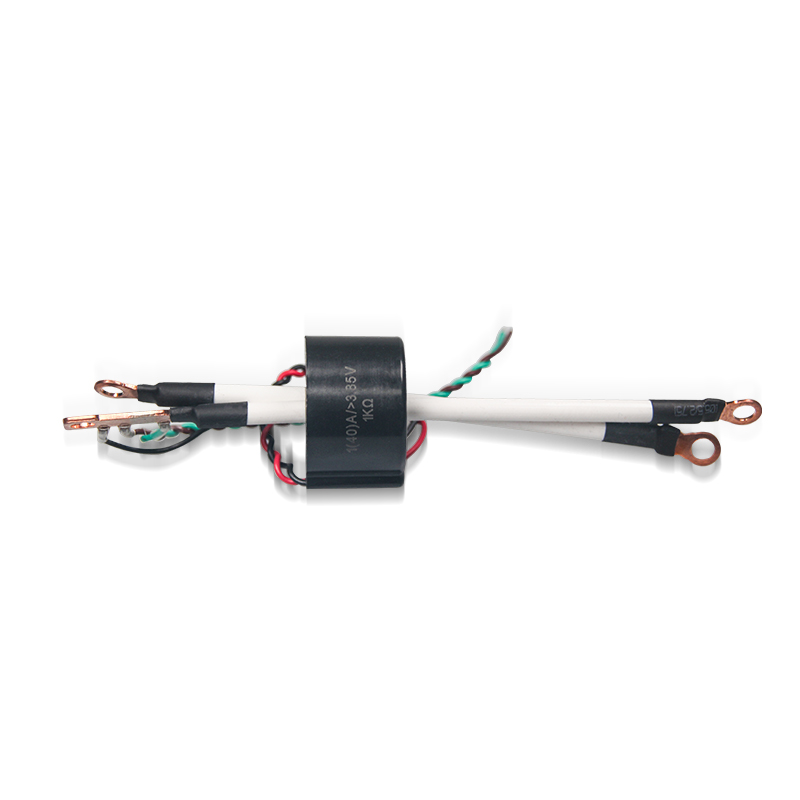

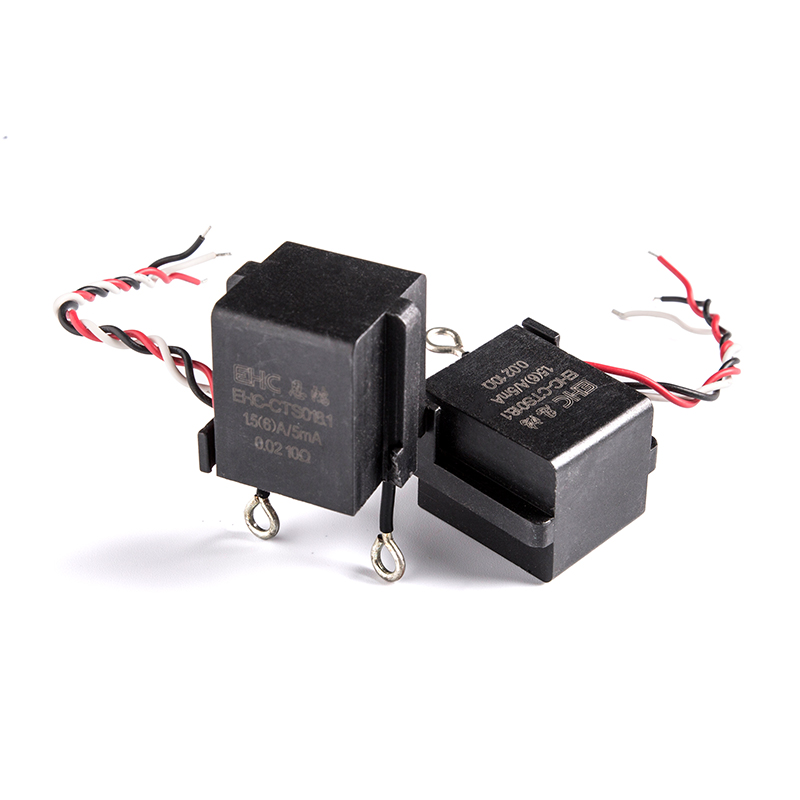

التجميع الأساسي والمنتج النهائي

بمجرد تكوين النواة ، يتم تجميعه في التكوين النهائي. يمكن أن يتضمن ذلك تغليف النواة في سكن واقٍ أو مزيد من العزل ، مما يضمن أن يكون المحث آمنًا ودائمًا لتطبيقه المقصود. في بعض الحالات ، سيتم دمج المحث في مجموعة أكبر ، مثل إمدادات الطاقة أو جهاز الاتصال.

خلال المراحل النهائية من الإنتاج ، تخضع المحاثات لاختبار صارم لضمان تلبية معايير الأداء المطلوبة. تقوم هذه الاختبارات عادة بتقييم المعلمات مثل الحث ، والمقاومة ، وتيار التشبع ، والاستجابة للتردد. يتم استخدام معدات الاختبار المتقدمة لمحاكاة ظروف التشغيل في العالم الحقيقي واكتشاف أي مشكلات محتملة مع أداء المحث.

التحديات في الإنتاج

إن تصنيع محاثات البلورة النانوية غير المتبلورة لا يخلو من تحدياتها. واحدة من الصعوبات الرئيسية هي الحفاظ على الاتساق عبر دفعات الإنتاج الكبيرة. حتى الاختلافات البسيطة في تكوين السبائك أو ظروف المعالجة يمكن أن تؤدي إلى اختلافات في الأداء ، لذلك يجب على الشركات المصنعة مراقبة كل خطوة من العملية عن كثب.

بالإضافة إلى ذلك ، مع نمو هذه المحاثات في مختلف الصناعات ، فإن تحجيم الإنتاج مع الحفاظ على المعايير عالية الجودة يمثل تحديًا مستمرًا. تساعد التقدم في الأتمتة وتحسين العمليات على تلبية هذه المطالب ، ولكن الحفاظ على التوازن الدقيق لخصائص المواد هو مهمة تتطلب ابتكارًا مستمرًا .

عرض المزيد >>

عرض المزيد >> عرض المزيد >>

عرض المزيد >> عرض المزيد >>

عرض المزيد >> عرض المزيد >>

عرض المزيد >> عرض المزيد >>

عرض المزيد >> عرض المزيد >>

عرض المزيد >> عرض المزيد >>

عرض المزيد >> عرض المزيد >>

عرض المزيد >>